4 rodzaje smarowania maszyn, które zrewolucjonizują Twój proces produkcyjny

1 stycznia 2025Smarowanie suchej powłoką cienką warstwą

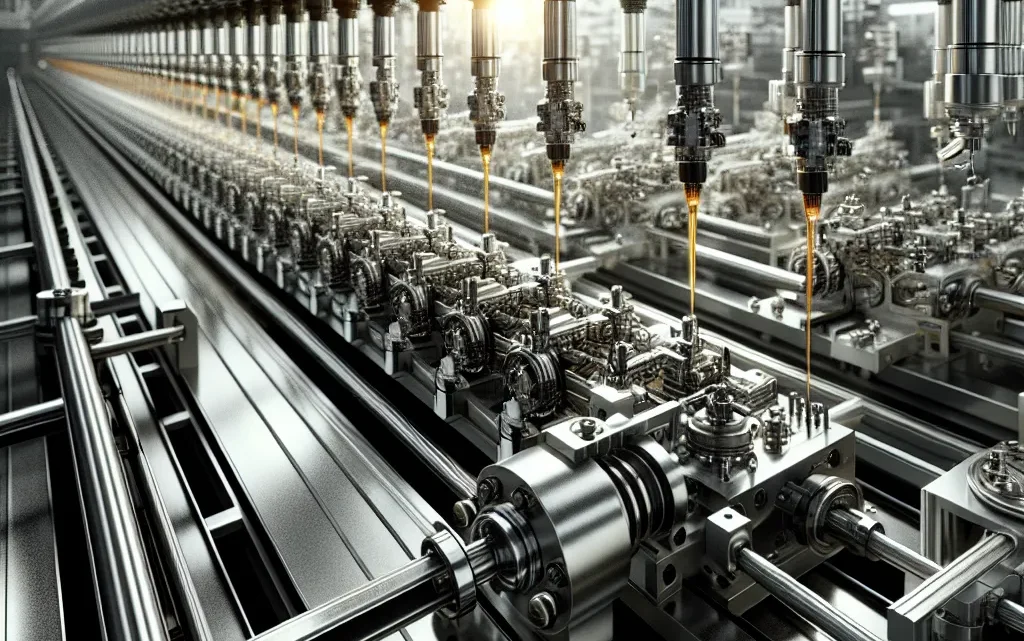

Smarowanie maszyn odgrywa kluczową rolę w zapewnieniu wydajności i wydłużeniu żywotności urządzeń przemysłowych. Jednym z innowacyjnych podejść do tego zagadnienia jest smarowanie suchą powłoką cienką warstwą, które może rewolucjonizować proces produkcyjny.

Smarowanie suchą powłoką cienką warstwą wymaga specjalnych technologii, które nakładają minimalną ilość smaru na powierzchnie maszyn. Dzięki temu zmniejsza się zużycie smaru, a jednocześnie ogranicza ryzyko zanieczyszczenia i nadmiernego nagrzewania się podzespołów. Zastosowanie tej metody może przyczynić się do znacznego obniżenia kosztów utrzymania maszyn w zakładzie produkcyjnym.

Więcej na temat znaczenia smarowania maszyn można przeczytać na stronie

. Warto zauważyć, że nowoczesne rozwiązania smarowania suchą powłoką cienką warstwą mogą wpłynąć pozytywnie nie tylko na wydajność produkcji, ale także na ochronę środowiska poprzez redukcję zużycia smarów.

Smarowanie suchej powłoką cienką warstwą

Smarowanie suchą powłoką cienką warstwą to jedna z najnowszych technologii, która zrewolucjonizuje procesy produkcyjne w przemyśle. Istnieje kilka różnych metod smarowania, które mogą znacząco poprawić wydajność maszyn i wydłużyć ich żywotność. Przeanalizujmy cztery najbardziej innowacyjne rodzaje smarowania, które mogą zmienić Twój proces produkcyjny.

1. Smarowanie suchą powłoką cienką warstwą opiera się na nanoszeniu na powierzchnię maszyn bardzo cienkiej warstwy środka smarnego. Dzięki temu próżnia, mikrouniki czy kły są chronione przed zużyciem i korozją. Mechanizm ten doskonale sprawdza się w przypadku wysokich obciążeń i dużych prędkości.

2. Smarowanie poprzez nanoszenie powłoki ceramicznej to kolejna innowacyjna metoda, która pozwala na zabezpieczenie powierzchni maszyn przed zużyciem. Nanoszenie specjalnych warstw ceramicznych o dużym stopniu twardości zwiększa odporność na ścieranie i korozję, co prowadzi do znacznego wydłużenia okresu eksploatacji maszyn.

3. Smarowanie za pomocą nanocząstek to technologia, która wykorzystuje mikroskopijne cząsteczki smarne, które są nanoszone na powierzchnię maszyn. Dzięki temu mikroskopijne szczegóły i nierówności są wypełnione, co prowadzi do zmniejszenia tarcia i zużycia, a co za tym idzie – zwiększenia wydajności maszyn.

4. Smarowanie za pomocą plazmy to innowacyjna technologia, która polega na wykorzystaniu plazmy do tworzenia warstw smarnych na powierzchni elementów maszyn. Proces ten pozwala na uzyskanie wyjątkowo trwałej i odporniej na zużycie warstwy smarującej, co przekłada się na wydłużenie okresów eksploatacji maszyn.

Dzięki zastosowaniu tych innowacyjnych metod smarowania suchą powłoką cienką warstwą możemy znacząco poprawić wydajność naszych maszyn, zwiększyć ich trwałość oraz zmniejszyć koszty związane z konserwacją i naprawami. Wprowadzenie tych technologii do procesów produkcyjnych może przynieść rewolucyjne zmiany i znacząco poprawić efektywność i konkurencyjność naszego przedsiębiorstwa.

Technologia smarowania ultradźwiękami

W ostatnich latach technologia smarowania ultradźwiękami stała się rewolucyjnym sposobem dbania o maszyny w procesach produkcyjnych. Dzięki wykorzystaniu fali ultradźwiękowej, możliwe jest precyzyjne i skuteczne smarowanie wszelkiego rodzaju urządzeń mechanicznych. Istnieje kilka rodzajów smarowania maszyn za pomocą ultradźwięków, które mogą zmienić sposób, w jaki prowadzisz swoją produkcję. Poniżej przedstawione są cztery główne metody wykorzystania tej innowacyjnej technologii:

- Smarowanie ultradźwiękowe w kąpieli olejowej: Ta metoda polega na zanurzeniu maszyny w oleju, a następnie zastosowaniu fali ultradźwiękowej do równomiernego rozprowadzenia smaru we wszystkich trudno dostępnych miejscach. Dzięki temu procesowi, smarowanie staje się bardziej skuteczne i oszczędne, eliminując ryzyko niedosmarowania lub nadmiernego zużycia środka smarnego.

- Smarowanie ultradźwiękowe w temperaturze: Ta metoda wykorzystuje połączenie fali ultradźwiękowej z kontrolą temperatury. Dzięki temu możliwe jest precyzyjne dostosowanie właściwości smaru do aktualnych warunków pracy maszyny, co prowadzi do zwiększenia efektywności pracy.

- Smarowanie ultradźwiękowe w oparciu o nanocząstki: Ten rodzaj smarowania wykorzystuje nanocząstki smarne, które są aplikowane za pomocą fali ultradźwiękowej. Dzięki temu możliwe jest dokładniejsze pokrycie powierzchni maszyny, co przekłada się na zwiększoną trwałość podzespołów.

- Smarowanie ultradźwiękowe w suchym środowisku: Ta innowacyjna metoda pozwala na smarowanie maszyn bez konieczności wykorzystywania oleju lub innych tradycyjnych środków smarnych. Zamiast tego, fala ultradźwiękowa jest wykorzystywana do aktywacji warstwy smarnej na powierzchni maszyny, dzięki czemu minimalizuje się zużycie środków smarnych i eliminuje ryzyko zanieczyszczenia środowiska.

Dzięki wykorzystaniu technologii smarowania ultradźwiękami można zrewolucjonizować procesy produkcyjne, zapewniając skuteczne i ekologiczne smarowanie maszyn. Wprowadzenie jednej z powyższych metod do swojej linii produkcyjnej może przynieść wiele korzyści, takich jak zwiększenie trwałości maszyn, redukcja kosztów związanych z konserwacją oraz poprawa efektywności produkcji.

Innowacyjne rozwiązania smarowania w przemyśle

W dzisiejszym przemyśle innowacyjne rozwiązania smarowania odgrywają kluczową rolę w optymalizacji procesów produkcyjnych. Dzięki ciągłemu rozwojowi technologicznemu istnieje wiele rodzajów smarowania maszyn, które mogą zrewolucjonizować Twój proces produkcyjny. Wśród najważniejszych innowacji w dziedzinie smarowania warto wyróżnić cztery rodzaje, które przynoszą znaczące korzyści dla przemysłu.

Pierwszym z rewolucyjnych rozwiązań smarowania jest smarowanie suchym gazem. Stosując tę technologię, unikamy zużycia tradycyjnych olejów czy smarów, co skutkuje obniżeniem kosztów eksploatacyjnych oraz zmniejszeniem negatywnego wpływu na środowisko. Dodatkowo, smarowanie suchym gazem eliminuje ryzyko zanieczyszczenia środowiska pracy, co wpływa pozytywnie na bezpieczeństwo pracowników.

Kolejnym innowacyjnym rozwiązaniem jest smarowanie w oparciu o technologię nanocząstek. Ten rodzaj smarowania umożliwia precyzyjne pokrycie powierzchni maszyn bardzo małą ilością smaru, zapewniając doskonałą ochronę przed zużyciem i korozją. Dzięki zastosowaniu nanocząstek, możliwe jest również zmniejszenie tarcia i zwiększenie wydajności urządzeń, co przekłada się na oszczędność energii i wydłużenie ich żywotności.

Kolejny rodzaj smarowania, który zasługuje na uwagę, to smarowanie w oparciu o inteligentne systemy monitorowania. Dzięki wykorzystaniu czujników i systemów analizy danych, można monitorować stan zużycia maszyn oraz smarów w czasie rzeczywistym. Pozwala to na szybką reakcję w przypadku potrzeby uzupełnienia smaru lub wymiany zużytych elementów, minimalizując ryzyko awarii i nieplanowanych przestojów produkcyjnych.

Ostatnim, lecz nie mniej istotnym, rodzajem innowacyjnego smarowania jest smarowanie w oparciu o technologię biodegradowalnych smarów. Zastosowanie tego rodzaju smaru pozwala nie tylko na oszczędność kosztów eksploatacyjnych, lecz również stanowi pozytywny wkład w ochronę środowiska poprzez redukcję emisji zanieczyszczeń powietrza.

Podsumowując, innowacyjne rozwiązania smarowania w przemyśle stanowią ważny element optymalizacji procesów produkcyjnych. Dzięki zastosowaniu technologii takich jak smarowanie suchym gazem, technologia nanocząstek, inteligentne systemy monitorowania oraz biodegradowalne smary, możliwe jest znaczące zwiększenie wydajności, redukcja kosztów oraz ochrona środowiska. Inwestycja w nowoczesne rozwiązania smarowania może przyczynić się do znacznego wzrostu konkurencyjności firmy na rynku przemysłowym.

Smarowanie maszyn za pomocą nanotechnologii

Nanotechnologia rewolucjonizuje wiele dziedzin życia, w tym także procesy smarowania maszyn. Dzięki zastosowaniu nanocząsteczek, możliwe jest osiągnięcie wyjątkowo precyzyjnego i skutecznego smarowania, co przekłada się na zwiększenie wydajności i trwałości maszyn w procesie produkcyjnym. Istnieje kilka rodzajów smarowania maszyn za pomocą nanotechnologii, które mogą zrewolucjonizować Twój proces produkcyjny.

Pierwszym z nich jest smarowanie nanokompozytami, które składają się z nanocząsteczek stałych rozproszonych w cieczy smarującej. Dzięki temu rozwiązaniu, smarowanie staje się bardziej precyzyjne, a substancje smarujące mają zdolność penetrowania mikroskopijnych szczelin, co przekłada się na lepsze osiągi maszyn.

Kolejnym innowacyjnym rozwiązaniem jest smarowanie za pomocą nanomateriałów stałych, takich jak grafit czy diament. Nanocząsteczki tych materiałów charakteryzują się doskonałą stabilnością chemiczną i termiczną, co sprawia, że są one doskonałym środkiem smarującym, zmniejszając tarcie i zużycie części maszyn.

Trzecim rodzajem smarowania opartego na nanotechnologii jest wykorzystanie nanoemulsji, czyli stabilnych mieszanin dwóch niemieszających się cieczy. Dzięki zastosowaniu nanocząsteczek emulgatorów, możliwe jest uzyskanie bardzo drobnych kropli cieczy smarującej, co pozwala na równomierne pokrycie powierzchni i znaczne zmniejszenie tarcia.

Ostatnim, ale nie mniej istotnym sposobem smarowania maszyn za pomocą nanotechnologii jest wykorzystanie nanolubrykantów, czyli substancji smarujących zawierających nanocząsteczki o właściwościach samosmarujących. Dzięki nim, można zmniejszyć zużycie energii, zwiększyć trwałość maszyn i zmniejszyć potrzebę konserwacji i napraw.

Wprowadzenie tych innowacyjnych metod smarowania za pomocą nanotechnologii może zrewolucjonizować Twój proces produkcyjny, poprawiając wydajność, trwałość maszyn oraz zmniejszając koszty konserwacji. Dlatego warto zwrócić uwagę na te nowatorskie rozwiązania, aby poprowadzić działalność produkcyjną na jeszcze wyższym poziomie efektywności.